電液伺服閥概論

電液伺服閥是電液伺服控制系統中的重要控制元件,在系統中起電液轉換和功率放大作用。具體地說,系統工作時它直接接收系統傳遞來的電信號,并把電信號轉換成具有相應極性的、成比例的、能夠控制電液伺服閥的負載流量或負載壓力的信號,從而使系統輸出較大的液壓功率,用以驅動相應的執行機構。電液伺服閥的性能和可靠性將直接影響系統的性能和可靠性,是電液伺服控制系統中引人注目的關鍵元件。

由于系統服務對象和使用環境各式各樣,相應地為系統服務的電液伺服閥型號、結構、性能也多種多樣。它們有個性,也有共性。本章將對常見電液伺服閥的結構原理、組成、分類及有關特點作簡要介紹。

1.1電液伺服閥組成

電液伺服閥本身是一個閉環控制系統,一般由下列部分組成:

(1)電-機轉換部分;

(2)機-液轉換和功率放大部分;

(3)反饋部分;

(4)電控器部分。

大部分伺服閥僅由前三部分組成,只有電反饋伺服閥才含有電控器部分。

1. 電-機轉換部分

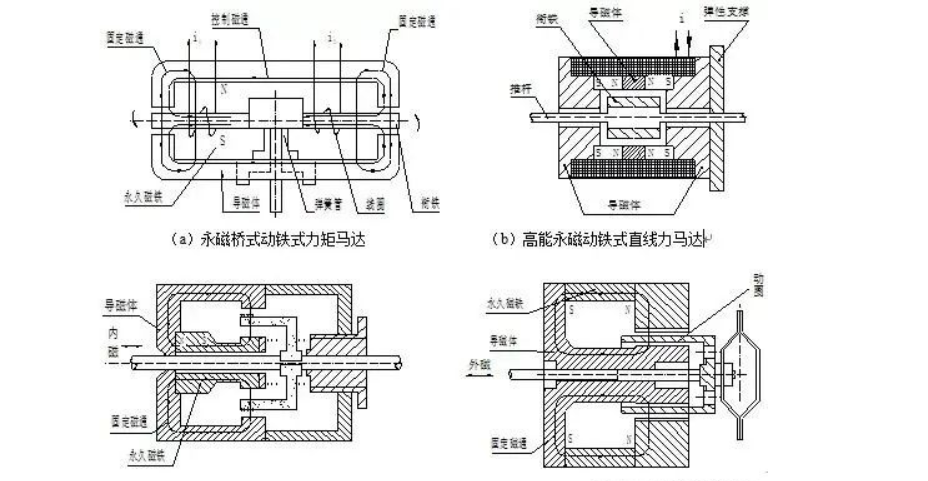

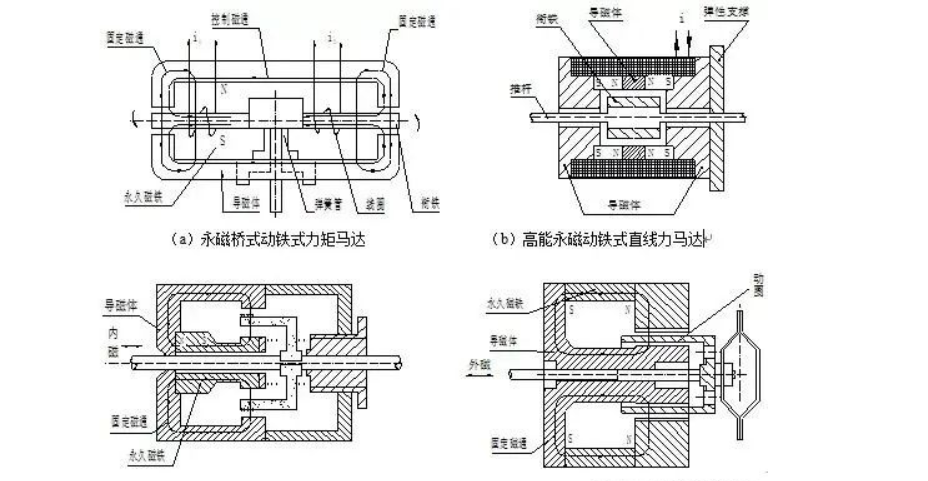

電-機轉換部分的工作原理是把輸入電信號的電能通過特定設計的元件轉換成機械運動的機械能,由此機械能進而驅動液壓放大器的控制元件,使之轉換成液壓能。將電能轉換為機械能的元件,人們通常稱為力矩馬達(輸出為轉角)或力馬達(輸出為位移)。力矩馬達和力馬達有動鐵式和動圈式兩種結構。常用的典型結構示于圖1.1中。

圖1.1(a)為永磁橋式動鐵式力矩馬達。它結構緊湊體積小,固有頻率高;但是輸出轉角線性范圍窄;適用于驅動噴嘴擋板液壓放大器的擋板,射流管液壓放大器的射流管或偏轉射流管的偏轉板。

圖1.1(b)為高能永磁動鐵式直線力馬達。它體積大,加工工藝性好;驅動力大、行程較大;固有頻率較低,約≤300Hz,適用于直接驅動功率級滑閥。

圖1.1(c)為永磁動圈式力馬達,它又有內磁型和外磁型兩種結構形式。圖1.1(d)為激磁動圈式力馬達。它們的共同特點是體積大、加工工藝性好;但是同樣的體積下輸出力小;機械支撐彈簧的剛度通常不是很大,在同樣的慣性下,動圈組件固有頻率低;為提高固有頻率,可增加支撐剛度及激磁和控制線圈功率,但尺寸大,功耗大。此型力馬達的磁環小;線性范圍寬,輸出位移大;適用于直接驅動滑閥液壓放大器的閥芯運動。

2. 機-液轉換和功率放大部分

機-液轉換及功率放大部分,實質上是專門設計的液壓放大器,放大器的輸入為力矩馬達或力馬達輸出力矩或力,放大器的輸出為負載流量和負載壓力。

伺服閥常用的液壓放大器示于圖1.2中。

圖1.2(a)為雙噴嘴擋板式液壓放大器,由兩個固定節流孔和兩個可變節流孔組成液壓全橋,按節流原理工作。其特點是結構簡單體積小,運動件慣性小,所需驅動力小,無摩擦,靈敏度高;但中位泄漏大,負載剛度差;輸出流量小;固定節流孔的孔徑和噴嘴擋板之間的間隙小,易堵塞,抗污染能力差;適于小信號工作,常用作兩級伺服閥的前置放大級。

圖1.2(b)為射流管式液壓放大器,按動量轉換原理工作。射流管孔徑及射流管噴嘴與接受器之間的間隙較噴嘴擋板式大,不易被污物堵塞,抗污染能力強;射流噴嘴有失效對中功能;放大器效率高;但結構復雜,加工調試難;運動零件慣性大;射流管的引壓管剛度差,易振動;常用作兩級伺服閥的前置放大級。

圖1.2(c)為偏轉射流管式液壓放大器,按動量轉換原理工作。射流噴嘴及偏轉板與射流盤之間的間隙大,不易堵塞,抗污染能力強;射流噴嘴有失效對中功能;運動零件慣量小。缺點是在高溫及低溫時性能差。可用于兩級伺服閥的前置放大級。

圖1.2(d)為滑閥式液壓放大器,按節流原理工作。其特點是允許位移大;節流邊為矩形或圓周開口時,線性好,輸出流量大;流量增益和壓力增益高;結構稍復雜;體積大;軸向及徑向配套要求高;運動件慣量大,液動力大,要求驅動力大。通常與動圈式或MOOG DDV直線力馬達直接連接構成單級伺服閥或用作兩級伺服閥的前置級,它也是兩級和三級伺服閥功率放大級的主要型式。

3. 反饋部分

通常有幾種反饋形式:力反饋、直接位置反饋、壓力反饋和電反饋。

1)力反饋

典型的雙噴嘴擋板兩級力反饋電液流量伺服閥的工作原理見第2章。此型力反饋伺服閥具有以下特點:

(1)銜鐵及擋板工作在零位附近,對力矩馬達的線性度要求不那么嚴格,而閥仍具有良好的線性;

(2)噴嘴擋板及輸出驅動力大,增加了閥芯的抗污染能力;

(3)閥芯基本處于浮動狀態,附加摩擦力小;

(4)閥的性能穩定,抗干擾能力強,零漂小;

(5)力反饋回路包圍力矩馬達,限制了閥的動態響應。

2)直接位置反饋

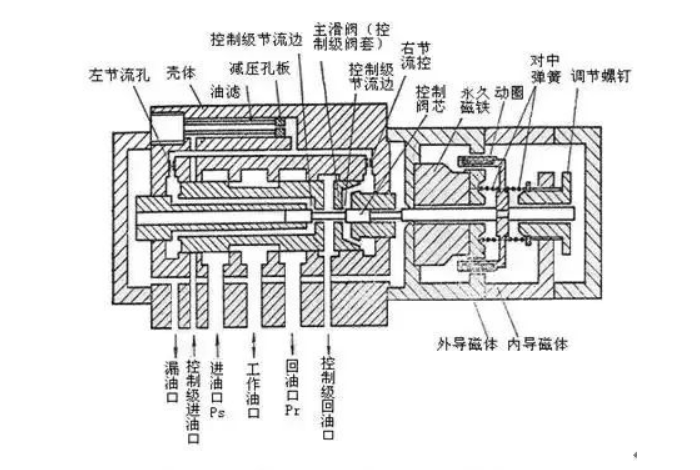

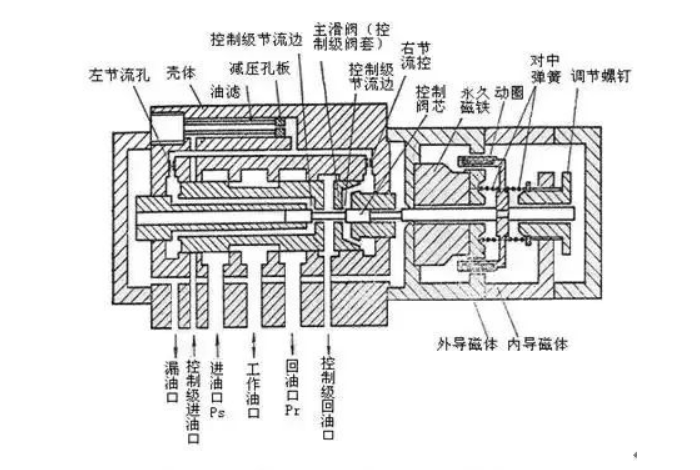

動圈式滑閥直接位置反饋兩級電液流量伺服閥是典型的直接位置反饋型式,見圖1.3。它由永磁式動圈力馬達、馬達直接驅動的雙邊滑閥式前置控制閥和三通滑閥式功率級組成。前置控制滑閥的兩個預開口節流控制邊與閥體上兩個固定節流孔組成液壓全橋,類似于噴嘴擋板放大器。滑閥副的閥芯直接與馬達的動線圈骨架相連。前置級的閥套又是功率放大級的閥芯。

輸入控制電流給力馬達動圈,則力馬達的動圈產生電磁力,此電磁力將克服對中彈簧的彈簧力使動圈和前置級閥芯移動,其位移量與動圈電流成正比。前置閥芯位移將使液壓橋的兩個可變液阻發生變化,因而液壓橋將產生負載壓力和負載流量,驅動功率級閥芯(即前置級的閥套)移動,且功率閥芯一邊移動一邊逐漸消減前置級滑閥的原開啟面積的變化量,直到前置級滑閥兩個可變節流控制口的面積相等,此時功率閥芯將停留在某一預定的位置上。這種直接位置反饋的作用,使功率級滑閥閥芯跟隨前置級滑閥閥芯運動,功率級滑閥閥芯的位移與動圈輸入電流大小成正比。

直接位置反饋式動圈伺服閥的特點:

(1)結構簡單,工作可靠;

(2)力馬達線性范圍寬,調整方便;

(3)前置級滑閥流量增益大,輸出流量大;

(4)和噴嘴擋板型力矩馬達相比,力馬達體積大,工作電流大;

(5)由于力馬達動圈和滑閥閥芯直接連接,運動部分慣量較大,一般固有頻率低。

3)壓力反饋

一般情況下壓力反饋用于壓力伺服閥對輸出壓力的控制,使閥的輸入信號與閥輸出壓力成一一對應關系,個別情況下用于流量伺服閥內部動壓反饋校正。電液壓力伺服閥通常有兩種壓力反饋結構型式:閥芯力綜合式電液壓力伺服閥和反饋噴嘴式電液壓力伺服閥。

(1)閥芯力綜合式電液壓力伺服閥

該閥的工作原理見圖1.4。給伺服閥輸入某一信號,則噴嘴擋板產生壓差,此壓差作用到功率級滑閥的閥芯上,使閥輸出負載壓力,此負載壓力反饋到閥芯兩端。設噴嘴擋板級輸出壓力的作用面積為,輸出壓差為pc,功率級閥芯的反饋面積為,輸出負載壓力為pL,則當pL=pc時,閥芯將停留在這一平衡位置上,使得對應一個輸入便有一個負載壓力輸出,且輸出壓力與輸入信號成正比。這種反饋結構型式的特點是:

(1)壓力反饋增益由噴嘴擋板級輸出壓力的作用面積和反饋面積之比決定,因此壓力反饋有固定的線性增益;

(2)用對力矩馬達進行充、退磁方法調整閥的壓力增益;

(3)必須采用臺階式閥芯,加工較難。

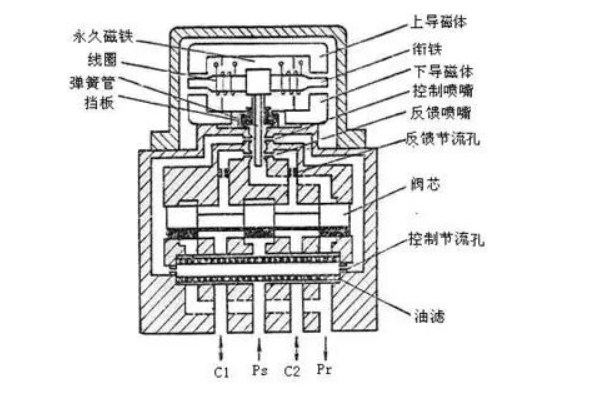

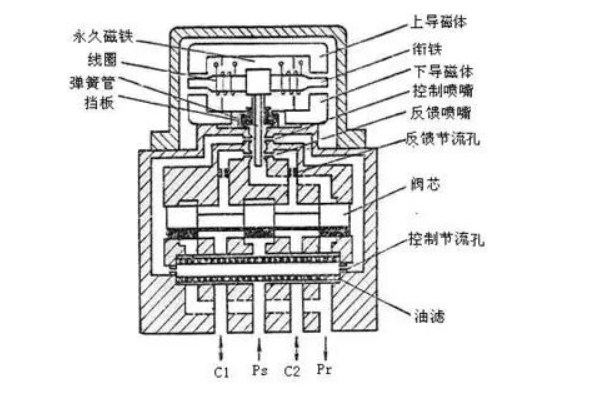

(2)反饋噴嘴式電液壓力伺服閥

此型伺服閥的工作原理見圖1.5。當給閥輸入某一信號時,閥的負載油口和便有負載壓力輸出。設油口輸出壓力大于油口輸出壓力,這個壓力差通過反饋噴嘴作用到擋板上,形成對力矩馬達的反饋力矩,磁力矩與負載油口壓差成正比,作用方向與輸入信號使力矩馬達產生的電磁力矩相反。當反饋力矩等于電磁力矩時,銜鐵擋板組件回到對中位置,閥芯也將停留在某一平衡位置,此時滑閥輸出某一固定壓差,且輸出壓差與輸入信號成正比。這種壓力反饋的反饋力矩在力矩馬達上與輸入信號產生的電磁力矩相綜合。

該閥的優點是結構簡單、體積小;靜態性能優良,工作可靠;擋板在零位附近工作線性好。其缺點是反饋噴嘴有泄漏,增加了功耗;負載腔有泄漏流量,影響閥的動態響應;反饋噴嘴對擋板的反饋力與反饋噴嘴腔感受的負載壓力不是嚴格線性的,因此,閥的壓力特性線性度稍差;壓力反饋的增益調整較困難;增加了一對噴嘴,抗污染能力也有所下降。

4)電反饋

電反饋型式在伺服閥中也有廣泛應用,如直驅式電液流量和壓力伺服閥,雙噴嘴擋板兩級電反饋電液流量伺服閥和三級流量伺服閥等等,它們的工作原理分別見第3章和第6章。

電反饋伺服閥的特點是回路增益較高,可以針對閥回路加必要的校正環節,閥的靜、動態性能好;閥的最高動態受一級液壓控制閥流量增益或受力矩馬達固有頻率限制;反饋增益可調,改變閥的額定流量方便。由于采用電反饋使閥中帶有電控器成為可能。對電控器的基本要求是:

(1)帶載能力強,頻帶寬;

(2)功率放大級功耗小;

(3)抗干擾能力強;

(4)輸入輸出參數連接端口和外形尺寸標準化、規范化;

(5)元器件微型化,體積小。

為此控制器功率級應采用恒流型,它可以消除在高頻工作時由于閥線圈感抗變化造成伺服閥高頻動態增益的變化,并將線圈電感引起的相位滯后減到最小。對閥線圈輸入電流比較大的電控器功率級,宜采用脈寬調制(PWM)型開關式功率放大級。

大部分電反饋伺服閥采用模擬式電子控制器,也有一些伺服閥,如MOOG D636、D638型直驅式電液伺服閥采用數字式可編程伺服控制器,它既可以接受模擬信號,也可以直接接受數字信號,閥回路的優良性能由控制器的軟件控制,設置和調整控制參數方便靈活,能自動消除由于環境變化而導致閥零位漂移影響。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心