產品簡介

詳細介紹

分流氣動三通調節閥ANSI美標300LB參數

型 式:三通鑄造結構

公稱通徑:DN20-DN200

公稱壓力:ANSI150、300、600LB

JIS10、16、20、30、40K

PN1.6、2.5、4.0、6.4MPa

連接方式:法蘭:FF、RF、RJ和LG

法蘭標準:ANSI B16.5,JIS B2201

JB/T79.1 PN1.6MPa,JB/T79.2

螺紋:DIN、NPT、RC、BSP、G等

焊接:GB12224-89

密封面形式:PN16凸面、PN40為凹面

材 質:WCB、304、316、316L

上 閥 蓋:標準型(-20℃~+200℃)

低溫型(-60℃~-196℃)

散熱型(-40℃~450℃)

波紋管密封型

壓蓋形式:壓板式

填 料:V型氟四氟乙稀、柔性石墨

閥內組件

閥芯形式:單座柱塞型

閥芯閥座:304、316+STL

流量特性:等百分比、線性、快開

執行機構

形 式:多彈簧式薄膜執行器

作用形式:正作用、反作用

膜片材質:丁晴橡膠夾增強滌綸織物

彈簧范圍:20~100KPa、40~200KPa、80~240KPa,

供氣壓力:0.14,0.16,0.28,0.40MPa

作用形式

氣關式FO(配正作用執行機構)當氣源故障時,垂直方向通。

氣開式FC(配反作用執行機構)當氣源故障時,水平方向通

附件(根據要求配置)

電氣定位器、空氣過濾減壓閥、手輪機構、限位開關、電磁閥、保位閥及其它

性能

額定KV值:參照表

流量特性:線性、等百分比、快開

可調范圍:30:1

泄露等級:金屬密封:小于0.01(ANSI B16.104-1976IV級)

軟密封:小于0.00001%

回 差:小于全行程1%(帶定位器)

小于全行程3%-5%(不帶定位器)

基本誤差:小于全行程±1%(帶定位器)

小于全行程±5%(不帶定位器)

分流氣動三通調節閥ANSI美標300LB尺寸圖

DN | L | A | H1 | H2 | H3 | H4 | H5 | C | H6 | 重量KG |

25 | 160 | 126 | 271 | 286 | 286 | 135 | 220 | 180 | 21 | |

32 | 180 | 129 | 297 | 297 | 297 | 145 | 220 | 180 | 23 | |

40 | 200 | 147 | 297 | 315 | 315 | 160 | 220 | 180 | 33 | |

50 | 230 | 152 | 297 | 320 | 320 | 170 | 220 | 180 | 36 | |

65 | 290 | 179 | 375 | 417 | 417 | 190 | 265 | 240 | 64 | |

80 | 310 | 189 | 375 | 427 | 427 | 200 | 265 | 240 | 72 | |

100 | 350 | 204 | 375 | 442 | 442 | 220 | 265 | 240 | 92 | |

125 | 400 | 228 | 455 | 589 | 619 | 280 | 315 | 304 | 155 | |

150 | 480 | 268 | 455 | 529 | 659 | 320 | 315 | 304 | 193 | |

200 | 600 | 318 | 455 | 579 | 709 | 380 | 315 | 304 | 270 |

工作原理

氣動薄膜三通調節閥(簡稱三通調節閥)、是氣動單元組合儀表中的執行單元。它接受來自調節儀表的信號、直接改變被調介質(如液體、氣體、蒸汽等)的流量,將二種流體混合成第三種流體或將一種流體分成二路流體,使被控工藝參數(如溫度、壓力、流量、液位等)保持在給定值。

該閥具有體形小、重量輕、動作穩定可靠、流量特性精確、拆裝調校方便、能防火防爆等特點。因而它適用于石油工業熱交換器的溫度控制系統中,一臺三通閥可替代二臺單座或雙座調節閥使用,亦可應用于化工、冶金、電力、輕紡、制藥、造紙等各工業部門的生產自動化中,深受國內外用戶歡迎。

執行機構有正、反二種作用形式:當信號壓力增加、推桿伸出膜室的為正作用。當信號壓力增加,推桿退入膜室的為反作用。

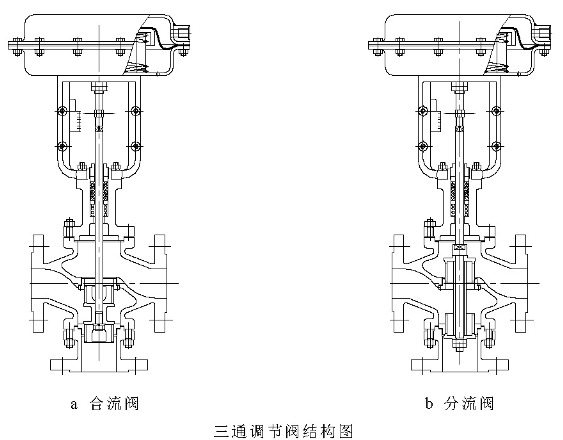

閥芯結構是按流開狀態設計的:閥芯處于閥座內部的為合流閥,有二個進口,一個出口(見圖a、b),適用于全部通徑。閥芯處于閥座外部的為分流閥,有一個進口,二個出口(見圖二c、d),適用于通徑DN≥80mm,但當通徑DN<80mm,由于不平衡力小,可用合流閥結構來替代分流閥。

三通調節閥,因閥內開啟與關閉同時存在,故無氣關、氣開之分。

工作原理:當信號壓力輸入膜室后,在膜片上產生推力,壓縮彈簧,使推桿移動,帶動閥桿,改變了閥芯與閥座之間的流通面積,直到彈簧的反作用力與信號壓力作用在膜片上的推力相平衡,從而達到自動調節工藝參數或改變介質流向之目的。

您好, 歡迎來到化工儀器網

您好, 歡迎來到化工儀器網