凍干工藝是將液體產品在容器內進行冷凍,然后在低壓環境下,通過升華形式進行干燥。而凍干制劑生產過程中可能會遇到的一個問題,就是作為容器包材的玻璃西林瓶偶爾出現破裂或破損,雖然這種現象相對罕見,但一旦發生,就可能是一個嚴重的問題,因為它會導致產品損失、甚至帶來溢出產品和破碎玻璃渣對設備內部造成的污染。

由于整個凍干過程會處于一定溫差范圍內進行,因此一些觀點認為,這種破損現象與包材熱應力有關,可以通過改變西林瓶的熱性能來減少發生概率。

但事實是這樣嗎?本文將告訴你答案。

西林瓶破損原因及種類分析

在本篇引用文章中,作者通過分析西林瓶破裂形式來尋求答案,盡管文章研究的主體針對管制瓶,但破損現象在模制瓶和管制瓶上都可能發生。當然精確判斷西林瓶破損的原因是復雜的,因為在凍干過程中可能會出現幾種明顯不同類型的破損。這些破損類型有不同的原因,需要采取不同的糾正措施。

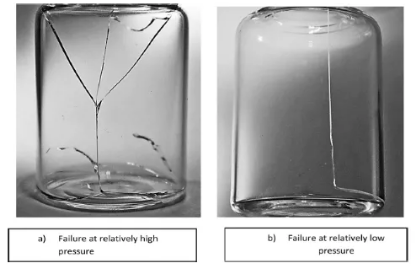

此文將重點介紹更常見的管制西林瓶的破損類型,即在大多數情況下,斷裂模式如下圖1所示。這種模式的特點是在玻璃瓶外表面下側壁區域出現垂直斷裂,有時在原點上方和/或下方出現分叉。

圖1:凍干過程中的典型瓶裂現象

當力作用在玻璃物體上時,玻璃會發生彈性變形(應變),從而產生壓縮應力和拉伸應力。這些應力在玻璃中的*分布取決于瓶型設計因素、玻璃厚度分布以及施加在物體上的力的類型。玻璃只有在拉伸應力的影響下才會破損,裂紋會沿著垂直于拉伸應力分布的方向擴展。因此,裂紋樣式對應于破損時作用在玻璃物體上的力的類型是僅有的,從而有助于識別導致破裂事件的力。

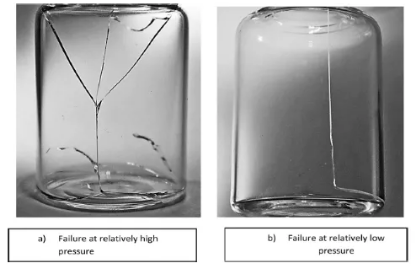

破裂西林瓶的不同裂紋樣式示例如下圖2和下圖3所示。圖2中的西林瓶被一個內部壓力打破,這個壓力是通過將西林瓶裝滿水,并使裝滿的瓶子承受液壓而產生的。

圖2:由于內部壓力而造成的瓶裂

壓力初很低,一直升高,直到小瓶破裂。斷裂樣式由垂直裂紋組成,該裂紋在斷裂發生的精確位置上下出現分支。上圖2-a)中的西林瓶顯示出廣泛的破裂,這是典型的相對高壓。上圖2-b)中的小瓶在低得多的壓力下破損,顯示出一個相對簡單的樣式,僅由一條直直的垂直裂縫構成,在下端為環狀裂縫。

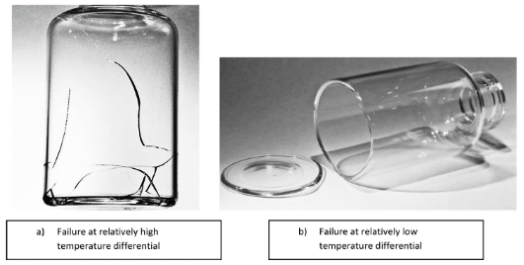

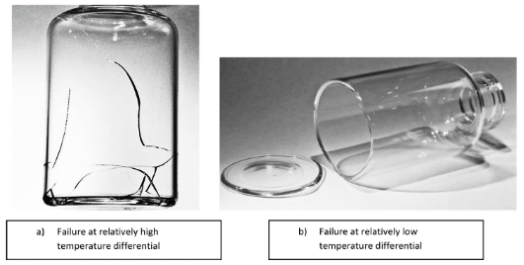

下圖3中的西林瓶被熱沖擊力打破,熱沖擊力是通過西林瓶在烘箱中加熱,然后浸入冷水浴中產生的。斷裂樣式包括許多彎曲裂紋貫穿側壁和瓶底區域。下圖3-a)中的西林瓶在側壁上顯示出廣泛的裂紋,表明在破損時存在相對較高的溫差。下圖3-b)中的西林瓶在較低的溫差下破損,并且顯示出一個相對簡單的樣式,該樣式僅由瓶子底部周圍的單個環向裂紋構成。

圖3:由于熱沖擊而導致的瓶裂

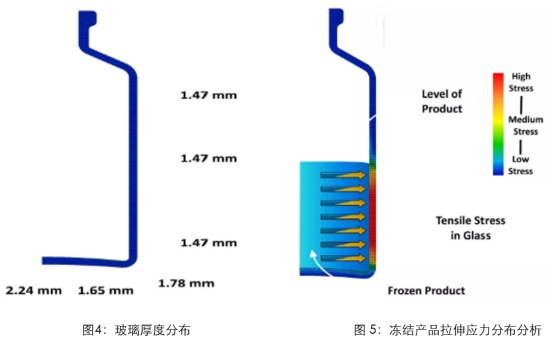

根據一些文獻中總結的斷裂判斷方法,如上圖2和上圖3中的示例所示,可以得出一個假設判斷,即上圖1中所示的斷裂樣式是由于施加在西林瓶內表面的力導致瓶子向外膨脹而破裂的*特征。同時,對在正常商業操作條件下生產的一種管制瓶進行了計算機應力分析。

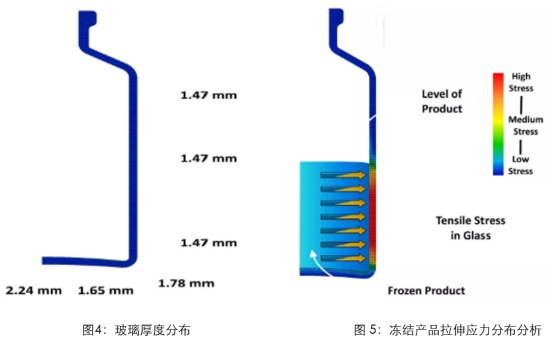

分析中使用的玻璃瓶的輪廓和玻璃厚度分布如下圖4所示,并模擬了水凍結成冰時的膨脹水平力。下圖5中顯示的分析結果表明,向外膨脹力在玻璃內外表面產生的拉伸應力幾乎相等,同時伴隨厚度遠小于圓柱體直徑的薄壁圓柱體的膨脹。斷裂起源將發生在外表面的該區域,因為與內表面相比,該表面具有足夠嚴重缺陷的可能性更大。

凍干過程中溫度梯度是否會影響西林瓶破損?

破損是否也可能是由于溫度梯度產生的應力引起的呢?畢竟凍干過程中存在假定的溫度梯度現象。

如果溫度梯度引起的斷裂應力被認為與凍干過程中玻璃瓶的破損有關,則斷裂樣式將包括側壁和底部區域的彎曲裂紋,其起源很可能位于底部或跟部區域的玻璃外表面,如圖3所示。這與圖1所示的商業生產期間破裂的西林瓶觀察到的破裂樣式形成直接對比。

另外事實上,在正常的凍干過程中,裝滿藥品的小瓶放在凍干機腔體內的板層上。冷量通過板層內的導熱流體傳導板層金屬面,再緩慢冷卻西林瓶的支承面區域,同時伴隨輻射、對流冷卻西林瓶周圍的環境。

由于裝滿產品的西林瓶瓶從室溫到大約-40°C的總冷卻時間通常需要較長時間才能完成,因此假設玻璃瓶內外表面之間可能產生的任何瞬時溫度梯度都相對非常小。為了驗證這一假設,使用理論公式來估計產生許多商業破損事件中觀察到的應力大小所需的溫度梯度。為了達到27.6 MPa的總斷裂應力,玻璃瓶內外表面之間需要125°C的溫差。對于69.0 MPa的斷裂應力,需要314°C的溫差。而在正常的商業凍干過程中,西林瓶冷卻的方式相對柔和,玻璃中不太可能產生如此高的溫度梯度。

凍干過程中西林瓶破損原因總結

為證明上述論斷,作者進行了如下幾種實驗,觀察不同情況下的裂痕樣式,進行進一步對比分析:

Freezer test 冷凍設備試驗(僅外向力)

Liquid Nitrogen Immersion 液氮浸泡(加上顯著的熱梯度)

GDFOvento Cold Bath Thermal Shock Test 烘箱至冷浴熱沖擊試驗(僅熱梯度)

終得出結論:文章討論的常見破損斷裂類型是由于冷凍藥品在預凍過程中產生的向外膨脹力導致的,而不是由于溫度梯度。因此,玻璃瓶熱性能的變化(玻璃瓶的設計變化或使用具有較低熱膨脹系數的玻璃)不太可能對典型凍干過程中可能經歷的破損頻率產生顯著差異。解決破損斷裂問題的佳方法是進行詳細的斷裂分析。這種分析將清楚地區分破裂的原因,要么是由于西林瓶在生產、運輸或灌裝過程中的問題導致的玻璃強度降低,要么是由于產品在凍預過程中膨脹導致的作用力過大所導致的。

如何減少凍干過程中的西林瓶破損?

那么,如何減少產品在預凍過程中由于膨脹而產生的應力,從而減少凍干過程中西林瓶的破損呢? 讓我們一起先來了解一下預凍過程中的成核理論。

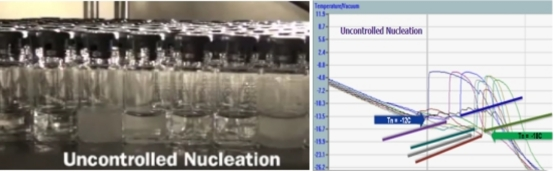

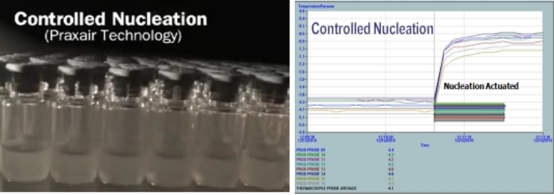

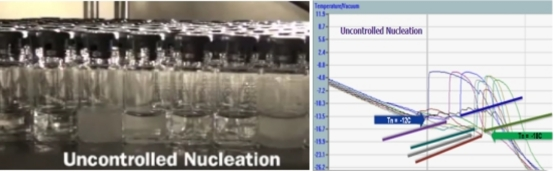

傳統凍干的預凍過程中,晶核的形成都是隨機的,如下:

圖6:隨機成核

成核溫度不同,產生的冰晶形態和大小各不相同,晶核生長的方向也是雜亂無章,導致產品在凍結過程中膨脹產生的應力比較大,從而導致西林瓶破損現象,尤其是瓶子比較大,裝樣量比較多時,破損現象更明顯。

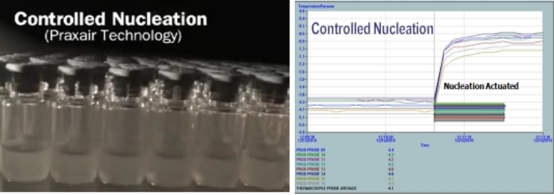

經Controlyo技術控制成核后,所有樣品在同一時間、同一溫度瞬間成核,晶體生長方向也比較規則,終可以顯著減少預凍時的應力,減少西林瓶破損現象。

圖7:Controlyo控制成核

經典案例分享

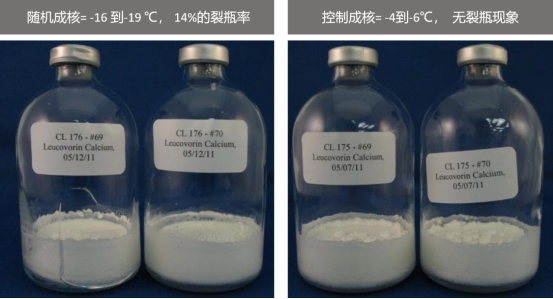

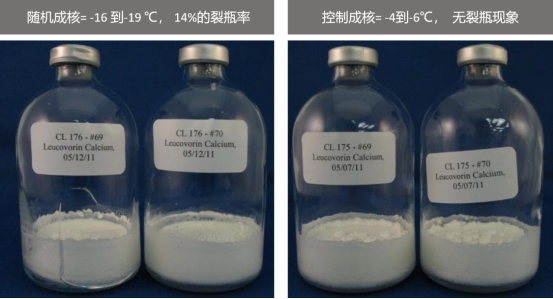

用于治療癌癥的小分子藥物

配方:2.5 wt% API 2 wt% NaCl (pH 7.7-7.9)

100ml西林瓶,22ml 的灌裝量

每批85個樣品

圖8:隨機成核與控制成核對比

從上圖可以看出:用Controlyo技術在預凍過程中控制成核后,凍干后的產品顯著降低了西林瓶破損率。

Controlyo技術不僅可以顯著減少破瓶率,還具有以下優勢:

樣品更均一

適用于高劑量樣品或灌裝體積較大的樣品

保證同一批樣品及不同批次樣品的均一性

提高藥效

縮短干燥時間(30%左右)

改善產品外觀

減少破瓶率

提高產量

減少產品復水時間

以下引用是FDA出版并認可的結論:Controlyo晶核控制可以顯著減少主干燥時間,提高蛋糕狀外形,蛋糕形態,減少比表面積,提高瓶子間的均勻性,縮短復水時間。

[文章摘譯]:David R. Machak and Gary L. Smay,Failure of Glass Tubing Vials during Lyophilization,PDA J Pharm Sci and Tech 2019, 73 30-38

*本文圖片來源于網絡,版權歸原作者所有,如有侵權請第一時間聯系我們刪除。