| 供貨周期 | 現貨 | 應用領域 | 冶金 |

|---|

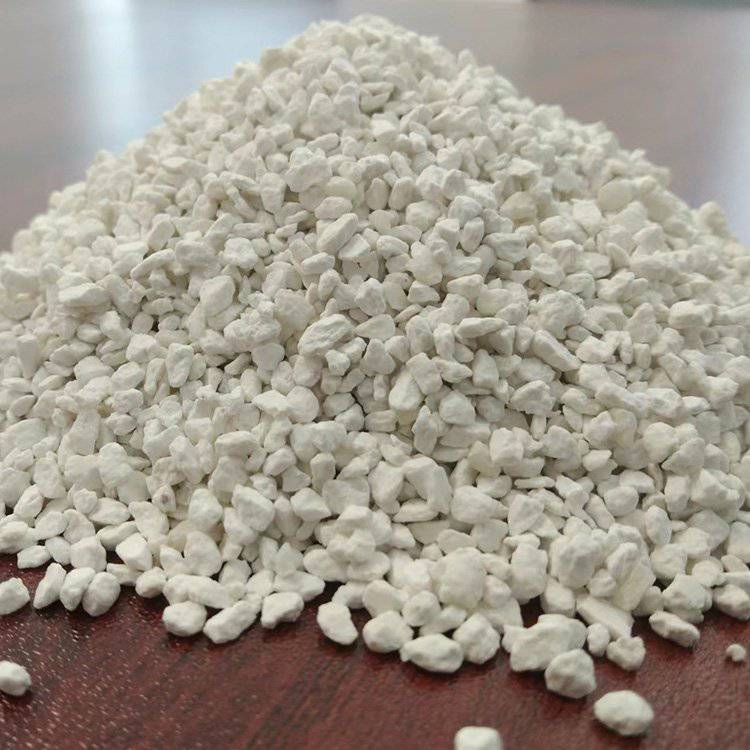

鋁業精煉劑_鋁合金除氣除渣_催化劑助劑

鋁業作為現代工業的重要組成部分,其冶煉過程對精煉技術的要求尤為嚴格。在鋁的冶煉熔鑄過程中,精煉劑起著至關重要的作用。本文將詳細闡述鋁業精煉劑在冶煉熔鑄過程中的關鍵作用,以期為鋁業生產提供有益的參考。

鋁業精煉劑_鋁合金除氣除渣_催化劑助劑TEL:1-8-9-7-9-9-4-9-1-0-0

### 鋁業冶煉熔鑄概述

鋁的冶煉熔鑄是鋁業生產過程中的重要環節,它涉及到將鋁礦石經過一系列的物理和化學處理,最終得到純度較高的鋁液。這一過程包括礦石破碎、煅燒、還原、熔煉和精煉等步驟。礦石破碎是將大塊鋁礦石破碎成較小的顆粒,便于后續處理。煅燒則是將破碎后的礦石在高溫下煅燒,去除其中的水分和揮發性物質。還原是將煅燒后的礦石與還原劑(如碳)在高溫下反應,將鋁從礦石中還原出來。熔煉則是將還原得到的鋁與其他雜質一起熔化,形成鋁液。而精煉則是通過加入精煉劑,去除鋁液中的雜質,提高鋁的純度。

### 精煉劑的作用

在鋁的冶煉熔鑄過程中,精煉劑的作用至關重要。精煉劑是一種能夠改善鋁液質量、去除雜質、提高純度的化學物質。其主要作用包括以下幾個方面:

1. **去除雜質**:精煉劑能夠與鋁液中的雜質發生化學反應,生成易于去除的化合物,從而降低鋁液中的雜質含量,提高純度。這些雜質可能來自礦石本身,也可能是在熔煉過程中引入的。精煉劑通過與這些雜質反應,將它們轉化為易于從鋁液中分離出來的化合物。

2. **凈化鋁液**:精煉劑能夠改善鋁液的流動性,減少氣泡和夾雜物的產生,使鋁液更加純凈。在熔煉過程中,鋁液中可能會產生氣泡和夾雜物,這些都會影響鋁液的質量和后續加工產品的性能。精煉劑通過其化學作用,能夠減少這些氣泡和夾雜物的產生,從而凈化鋁液。

3. **調整熔煉條件**:精煉劑可以調整鋁液的表面張力、粘度和密度等物理性質,有利于熔煉過程的順利進行。這些物理性質的調整對于熔煉過程的穩定性和效率至關重要。通過加入精煉劑,可以優化熔煉條件,提高生產效率。

4. **提高產品質量**:通過使用精煉劑,可以降低鋁產品的缺陷率,提高產品的機械性能和耐腐蝕性。精煉劑的作用不僅在于去除雜質和凈化鋁液,還在于通過改善鋁液的物理性質,提高后續加工產品的性能。這對于鋁產品的質量和市場競爭力具有重要意義。

### 精煉劑在冶煉熔鑄過程中的具體應用

在鋁的冶煉熔鑄過程中,精煉劑的使用需要根據具體的冶煉條件和要求進行選擇和調整。一般來說,精煉劑的使用步驟如下:

1. **加入精煉劑**:在鋁液達到一定溫度后,按照一定的比例將精煉劑加入鋁液中。這個溫度通常是根據鋁液的熔點和精煉劑的化學性質來確定的。加入精煉劑時,需要確保精煉劑能夠均勻分布在鋁液中。

2. **攪拌**:加入精煉劑后,需要進行適當的攪拌,使精煉劑與鋁液充分混合,發生化學反應。攪拌的目的是加速精煉劑與鋁液的接觸和反應,從而提高精煉效果。攪拌的方式和時間需要根據具體的冶煉條件和精煉劑的性質來確定。

3. **靜置**:混合后的鋁液需要靜置一段時間,使精煉劑與雜質充分反應,生成易于去除的化合物。靜置的目的是讓精煉劑與雜質有足夠的時間進行化學反應,生成易于從鋁液中分離出來的化合物。靜置時間的長短需要根據具體的冶煉條件和精煉劑的性質來確定。

4. **去除雜質**:通過打渣、撇渣等方式將生成的化合物去除,得到純凈的鋁液。去除雜質是精煉過程的一步,也是關鍵的一步。通過打渣、撇渣等方式,可以將生成的化合物從鋁液中分離出來,從而得到純凈的鋁液。這一步的操作需要仔細和耐心,以確保鋁液的純度和質量。

### 精煉劑的重要性

精煉劑在鋁業冶煉熔鑄過程中具有不可替代的作用。首先,精煉劑能夠有效地去除鋁液中的雜質,提高鋁的純度,從而滿足不同領域對鋁合金性能的要求。在航空航天、汽車制造、建筑等領域,對鋁合金的性能要求非常高,而精煉劑的使用可以確保鋁合金的純度和質量滿足這些要求。

其次,精煉劑能夠改善鋁液的流動性,減少氣泡和夾雜物的產生,提高產品的機械性能和耐腐蝕性。這對于鋁產品的質量和市場競爭力具有重要意義。通過改善鋁液的流動性,可以使得后續加工過程更加順利,減少缺陷和浪費。同時,通過減少氣泡和夾雜物的產生,可以提高產品的機械性能和耐腐蝕性,使得產品更加耐用和可靠。

此外,合理使用精煉劑還可以調整熔煉條件,提高生產效率,降低能耗和成本。通過優化熔煉條件,可以使得熔煉過程更加穩定和高效,從而提高生產效率。同時,通過降低能耗和成本,可以使得鋁業生產更加環保和可持續。

### 精煉劑的選擇與使用策略

在鋁業冶煉熔鑄過程中,選擇合適的精煉劑并合理使用對于提高產品質量、降低成本、保護環境具有重要意義。因此,在選擇和使用精煉劑時,需要考慮以下幾個方面:

1. **精煉劑的類型**:根據具體的冶煉條件和要求,選擇合適的精煉劑類型。不同類型的精煉劑具有不同的化學性質和反應機理,需要根據實際情況進行選擇。

2. **精煉劑的用量**:根據鋁液的量和雜質含量,確定精煉劑的用量。精煉劑的用量過多或過少都會影響精煉效果。因此,需要根據實際情況進行精確的計量和控制。

3. **精煉劑的加入方式**:根據具體的冶煉設備和工藝要求,選擇合適的精煉劑加入方式。加入方式的不同會影響精煉劑在鋁液中的分布和反應效果。因此,需要根據實際情況進行選擇和優化。

4. **精煉過程的監控**:在精煉過程中,需要對鋁液的溫度、攪拌速度、靜置時間等參數進行監控和調整。這些參數的變化會影響精煉效果和產品質量。因此,需要建立有效的監控機制,確保精煉過程的穩定性和可控性。

5. **精煉后的處理**:在精煉后,需要對鋁液進行后續處理,如除氣、過濾等,以進一步提高產品質量。這些后續處理步驟對于確保產品的性能和可靠性至關重要。

### 結論

綜上所述,鋁業精煉劑在冶煉熔鑄過程中發揮著至關重要的作用。它能夠有效地去除雜質、提高純度、改善鋁液的流動性、調整熔煉條件等,對于提高產品質量、降低成本、保護環境具有重要意義。因此,在鋁業生產過程中,應重視精煉劑的選擇和使用,以實現高效、環保、可持續的生產。通過選擇合適的精煉劑類型、控制精煉劑的用量和加入方式、監控精煉過程以及進行后續處理等措施,可以確保鋁業精煉劑在冶煉熔鑄過程中發揮的作用,為鋁業生產提供有力的支持。

采購中心

采購中心

化工儀器網

化工儀器網