| 產地類別 | 進口 | 廠商性質 | 一般經銷商 |

|---|---|---|---|

| 價格區間 | 20萬-50萬 | 溫度波動度 | 0.5℃ |

| 溫度范圍 | 23-60℃ | 溫度均勻度 | 0.5℃ |

| 鹽霧沉降量 | 1.5±0.5 | 應用領域 | 電子,汽車 |

GMW14872交變鹽霧試驗箱

GMW14872交變鹽霧試驗箱

GMW14872交變鹽霧試驗箱

GM14872標準中文版-2013.3

1.范圍

注意:此標準不能取代適用的法律法規

注意:如果此標準的英文版本與所在國的語種版本出現沖突,那么優先以英文版本為準 1.1目的

此流程描述了通過一種加速實驗室耐腐蝕性測試方法來評估總成件和單件。測試流程提供了一個綜合性循環條件(鹽溶液、各種溫度、濕度以及周圍環境)來加速金屬的腐蝕。該流程能夠有效評估各類腐蝕機理,如一般性的、電鍍、縫隙腐蝕等。測試曝露/條件可以分別進行定制以達到任何所期望的腐蝕曝露等級。

此外,該測試中還包含了由溫度、機械循環、電循環以及其它應力所引發的協同效應。一些典型的改變內容請參看偏差部分(此標準的第25和27頁)

1.2前言

該測試方法包括1%(近似值)的復合鹽霧在高溫、高濕以及高溫烘干下的共同應用。一個測試循環相當于24小時

一個循環是由圖A1所描述的日常事件或測試輸入所構成。一個循環通常需要1天的時間來完成。測試曝露是根據目標試片質量損失量而描述的。必須滿足所要求的質量損失量的循環數目標范圍詳見表A1中的方法1/2和方法3.試片的質量損失值是用來驗證該測試所生成腐蝕的準確量。測試必須按照滿足試片質量損失要求的循環數來執行,以確保處于規定范圍內 1.3適用性

該循環腐蝕測試(參看圖A1)是用于所有全球環境區域(參看GMW15272中的方法和適用區域)的驗證試驗(外觀及/或功能性/一般性持續時間)、開發試驗以及質量控制試驗

外觀腐蝕的基本曝露等級分為0、A、B和C。曝露D和E則用于功能性評估(參看表A1和表A2)。所有腐蝕機理在測試中的加速率也各不相同。完成該測試可能不會確保零件通過功能性的要求。因而必須進行一個全面失效模式分析以確保所有失效模式都被考慮在內且能夠滿足預期壽命

曝露0:所有領域(0年/***交付【ID】)

曝露A:車身底板零部件

曝露B:引擎室零部件

曝露C:外部件/面板、次表面及內部件

曝露D/E:所有零部件(功能性)

注意:對于曝露等級為0(0年/ID)的零部件,根據表A1中方法1/2規定和表A2中方法3規定的與有關車輛區域相連接和安裝位置的曝露2個循環來進行評估 注意:可選擇改變內容請參考此文件中的偏差部分(第25到27頁)

2.參考標準

注意:除非另有規定,否則只能適用***版且經批準的標準

2.1外部標準

ASTM D610 ISO 8407

ASTM D1193 ISO 12103-1

ISO 6270-2 SAE J2329

2.2 GM標準

GMW8738 GMW15357

GMW14700 GMW15358

GMW15282 GMW15359

GMW15356

2.3其它參考標準:SAE 1008-1010

3.資源

3.1設施

1

實驗室(***能控制環境條件)

3.1.1校準

實驗設施、設備應處于良好的工作狀態并附有有效的校準標簽

3.1.2替代選擇

也有可能用到替代試驗設施、設備。然而,該標準中規定的所有測量變量都應基于其物理定義來正確確定

3.2設備

3.2.1環境階段

環境階段的儀器應能夠位置以下環境條件:

△ 溫度:25±3℃

△濕度:45±10%相對濕度

△持續時間:每循環約為8小時

注意:對于周末和假期內,可以允許打開試驗箱,讓箱內環境與外部可控環境相混合

3.2.2潮濕階段

潮濕階段的儀器能夠在以下環境條件中蔓延(1小時內)并維持(約7小時):

△溫度:49±2℃

△濕度:約100%相對濕度

△持續時間:每循環約為8小時

儀器應由一個鹽霧/環境試驗箱、符合ASTM D1193類型IV合適的水供給系統、試驗箱加熱以及必要的控制方法

3.2.2.1水霧

儀器應包括能夠供給適當的經調解溫濕度的壓縮空氣以及一個或多個氣霧生成噴嘴。氣霧生成的噴嘴應進行定向或阻擋從而把對試樣表面上的直接沖擊降為***

在曝露區內應***放置兩個干凈的氣霧收集器以便試樣表面的液體不會濺落且能夠被*收集。收集器應置于試樣附近,一個放在離噴嘴***近的地方,另一個放在離噴嘴***遠的地方。每80平方厘米的水平收集區域內的收集率應介于0.75至1.5mL/h(平均)每個收集器的收集時間***持續16小時。鹽霧收集率如有必要,可以在該范圍內進行調節以符合重量損失目標率

適合用來收集的裝置還有包含一個莖部通過塞子插入到量筒內的玻璃或塑料漏斗。直徑為10厘米的漏斗的面積約為80平方厘米。當濕潤階段完成后,試樣無法立即讀值的區域,可以將封閉的塑料泡沫球與收集漏斗一同使用(例如泡沫球在漏斗口處)從而允許濕度的收集且***大限度的減少蒸發

3.2.2.2濕潤底部

儀器的試驗箱應根據ISO6270-2的規定來設計。在濕潤底部生成濕度循環的過程中,測試儀器必須能夠確保在試樣表面上能夠看到液體水滴依驗證適當的濕度

3.2.2.3蒸汽生成濕度所使用的水資源中應不含阻蝕劑。在蒸汽生成濕度循環中,測試儀器必須能夠確保在試樣表面上能夠看到液體水滴以驗證適當的濕度

3.2.3烘干階段

烘干階段所使用的儀器應在以下環境條件中蔓延(3小時內)并保持(約5小時):

△溫度:60±2℃

△ 濕度:≤30%相對濕度

△持續時間:每循環約8小時

儀器還應具備充足的空氣循環以防止溫度結層并使得試樣獲得充分的烘干 3.2.4鹽霧應用

溶液應被作為氣霧進行噴射并足以沖洗掉任何因先前噴射所殘留的累積鹽分。試樣及樣片應充分浸濕/滴濕。應采用適當的應用技術,包括使用塑料瓶或無油調節空氣驅動的虹吸管噴射試樣及試片

注意:鹽應用的沖擊不得除去腐蝕或破壞試樣的涂層/涂漆系統

3.2.5耐腐蝕試片及固定硬件

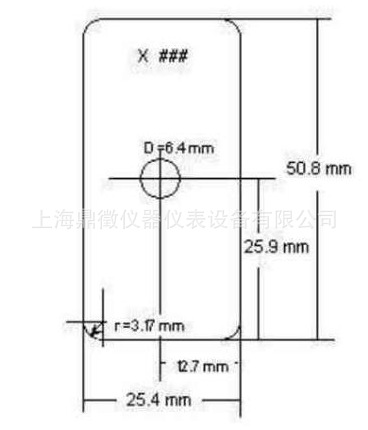

試片是用來監控測試環境中所產生的裸鋼表面上平均總體腐蝕情況。試片是由寬25.4*長50.8*厚3.18毫米符合SAE1008-1010的碳鋼、符合SAEJ2329 CR1E的冷軋鋼所構成,無涂覆、無后續涂層處理且刻字母標識(參考圖A2)

試片應由如圖A3和A4所示的帶緊固件的鋁制或非金屬試片架托舉。螺栓、螺母以及墊片應由非黑塑料材質***是尼龍制成。圖A4反映出一個完整試片架的配置。不同測試時間的推薦試片數量如表A3所示

3.3測試車輛/測試件

試樣(設計、表面及準備)應由涉及人員(設計工程師/材料工程師/耐腐蝕工程師)共同商定且應盡可能模擬實際生產材料和條件

所選擇的的試樣數量應足夠確保測試結果統計有效,另有規定除外。樣件準備過程中做出的任何非常規觀察應予以記錄并作為檢測報告的一個部門進行提交

如合適,已知性能的試樣及/或控制面板應同時檢測。這些控制能夠允許測試的重復進行過程中的測試條件為標準化(補償所要求的質量損失控制)且還可以允許不同重復測試所得的試驗結果進行對比

當可以獲得實際/有代表性的生產樣件且已知嵌入方向時,那么試樣應進行調整以模擬這些條件

當使用測試面板及/或未知嵌入方向時,原則上樣件應調整***朝上并與垂直方向呈20±5°的角度

3.3.1試樣的預處理

如使用,在測試前可以使用耐碎石沖擊器及/或劃痕工具來破壞表面涂層以便更好地體現出潛在嵌入破壞。使用任何一種這類預處理方式之前都應由相關人員達成一致且符合GMW14700及/或GMW15282中所述的方法

3.4測試時間

參看表A1或表A2中的循環時間

3.5測試所要求的信息:NA不適用

3.6人員/技能:NA不適用

4.流程

4.1準備

4.1.1鹽溶液的準備

復鹽溶液的質量百分比按照如下規定:

△ 氯化鈉:0.9%

△ 氯化鈣:0.1%

△ 碳酸氫鈉:0.075%

氯化鈉必須為試劑等級或Morton Culinox 999食品等級;氯化鈣必須為試劑等級;碳酸氫鈣必須為試劑等級(如:可接受斧頭牌烘焙蘇打或比得上的產品)。水必須符合ASTM D1193類型IV要求

注意:不管是氯化鈣還是碳酸氫鈉,都必須先分別溶于水后再混合。如果先把固態材料混合(再溶于水),那么很可能會產生不溶性沉淀物。鹽溶液中氯化鈉、氯化鈣、碳酸氫鈉以及水的含量見附錄B、圖B1***B6

3

偏差部分(第25到27頁)提及的其它污染(灰塵、砂粒、糊狀物以及廢冷凝物)見附錄C***錄F中的規定

4.1.2試片準備

耐腐蝕性試片應用甲醇或丙酮溶液進行清洗并在使用前準確稱重。重量單位為克,應記錄存檔以供今后參考。如果試片不立即使用,那么應儲存起來以確保不會在測試前就發生腐蝕4.1.3試片托架準備

測試開始前,應準備能夠支撐足夠多試片的托架以監控整個測試。不同持續時間的測試所需使用試片的推薦數量詳見表A3

托架上每個試片的準確位置應予以標識并使用預刻編號記錄下來以供參考,詳見圖A4中的描述

試片與托架表面之間允許***小為5mm的間距。所有試片都應垂直固定,與垂直方向所呈角度不超過15°且必須確保彼此間不接觸

試片托架應置于待測樣件附近,使得試片能夠接受與試樣相同的曝露環境注意:重量損失試片是測試監控儀器且并不是為了曝露在基礎測試(如耐碎石沖擊、灰塵、砂粒、廢冷凝水、熱曝露等)上可能增加的的額外應力。其它試片可以要求用來監控特殊測試條件(參看偏差部分,第25到第27頁)

4.2條件

4.2.1環境條件

4.2.2測試條件

與該標準要求的偏差應事先獲得認可。這些要求應在零部件圖紙、測試證書、結果報告中予

4.3介紹

4.3.1測試執行

試驗方法的步驟請參看圖A1(流程圖)。每天重復循環,如有必要,直到滿足試驗曝露要求為止。按照測試請求者的醫院,該試驗可以持續跨過周末進行從而減少滿足循環周期以及質量損失要求所需的總體試驗時間

4.3.2鹽霧應用

對于每種鹽霧的應用,使用噴射儀器對樣件和試片進行氣霧噴射直***有區域都*被浸濕/淋濕。噴射量應足以沖去前次殘留下來的析鹽。***鹽霧應用發生在周邊環境的開始階段。每種后續鹽霧的應用,當被時,應在前次應用后約1.5小時進行從而為試樣的干燥提供充足的時間。前次鹽霧應用結束時與后續鹽霧應用開始前之間的時間間隔***為1小時

4.3.3試驗選擇

試驗可以更改為目標的零部件應用。參看偏差部分,第25到27頁內容 4.3.4試驗監控

腐蝕試片應在經過預先確定的循環數(通常為5個循環)后取出并分析以監控腐蝕程度(對于較長的曝露,頻次應較低【如大于40個循環】。為了對試片進行分析,從每個架尾取出一個件,清洗干凈并準備稱量以確定平均損失的質量)。盡管腐蝕速率在試驗過程中多少有些區別,然后在預測符合未來質量損失目標的循環數時,則可以使用線性假設

4.3.4.1稱重前,使用80psi-10psi的輕微噴砂工藝來去除試片表面上產生的所有腐蝕物。將試片上的沙礫擦拭干凈并稱重以確定試片的質量損失,計算公式如下: 質量損失=(初始重量)-(曝露結束前的重量)

注意:盡管不推薦,但可以根據ISO8407標準中規定的化學清洗劑來除去產品上的腐蝕物

4.3.4.2將實際質量損失值與目標值對比。目標質量損失值請參考表A1或表A2,以克為單位。測試的進行應滿足必要的試片質量損失。滿足要求的質量損失所需的循環數必須符合表

4

A1方法1/2或表A2方法3中的規定

注意:表A1中不包括與遞增符合測試曝露一致的試片質量損失目標值。可以使用4.3.4和5.3.1中規定的流程來檢測試驗進程并確保試驗的正確運行。腐蝕質量損失應在記錄的曝露值之間持續增加。如果實際質量損失沒有落在表A1或表A2列出的曝露目標范圍內,那么該試驗應重做。同時,在試驗重做前還應對測試未落在目標范圍的原因進行調查和糾正

4.3.5試驗加速(度)

環境階段與潮濕階段、潮濕階段與干燥階段的溫度和濕度斜坡時間對于試驗加速(度)有著重要影響(在過渡期的過程中腐蝕率***)。尤其是環境階段到潮濕階段過渡的時間約為1小時,潮濕階段到干燥階段過渡的時間約為3小時。為了滿足目標質量損失值,這些斜坡時間是能夠進行調節從而增加或減少試驗加速(度)。任何與所述斜坡時間的重大偏差都應連同試驗結果一起記錄下來并要求獲得事先批準。斜坡時間也將被視為曝露周期的一個部分

4.3.6長時間停機

對于長時間停機的任何時段(如超過4至5天),建議被測件和相關試片在停機前應用活水進行沖洗并存于環境條件下以幫助在此時段中將腐蝕影響降至***。如果停機時間超過或預計超過17個連續日,這種情況下應由測試申請方進行評估。在這期間,可能會需要采取額外的特殊措施來控制被測件的腐蝕作用。可能適于存放在干燥器、冰箱等容器中。在測試文檔中應包含停機時期以及任何相關的特殊措施

4.4外觀腐蝕檢測

被測件應使用GMW15356、GMW15357、GMW15358、GMW15359對腐蝕進行檢測并在既定循環周期結束后進行拍照(如需要)。如果試驗申請方和試驗方達成協定,那么樣件可以根據ASTM D610或其它可比標準對腐蝕面積的百分比進行評估。如果對包含塑料的樣件 進行測試,那么應注意任何褪色或等級降低及/或粘合劑失效(脫層)并予以記錄 如果要求在試樣上劃格,那么應根據GMW15282標準中所述的方法執行。該方法包括從劃線處腐蝕蔓延的測量。在匯報測試結果時,應采用該方法,除非圖紙上另有規定或者測試申請方與測試執行方另行商定

4.5試驗結束 功能檢測

試驗結束后,在對樣件進行評估前應用自來水進行沖洗并干燥處理。實驗結束功能分析可以包括切片、顯微分析及/或去除表面腐蝕物從而確定基體金屬的腐蝕等級和范圍

5.數據

5.1計算

鹽溶液:(參看附錄B)

試片質量損失:(參看4.3.4.1)

5.2結果的解釋說明

工程文件中應接受標準,可包括:材料規范、車輛、子系統、部件的技術規范、要求的陳述、零件圖紙等

采購中心

采購中心

化工儀器網

化工儀器網